Exemplo De Planilha De Manutenção Preventiva é uma ferramenta essencial para garantir a longevidade e o bom funcionamento de equipamentos. Através de um plano estruturado, a manutenção preventiva previne falhas e custos inesperados, além de aumentar a produtividade e a segurança.

Este guia detalhado explorará os conceitos, a estrutura e os tipos de manutenção preventiva, fornecendo um exemplo prático de planilha e respondendo às perguntas mais frequentes.

A manutenção preventiva é uma abordagem proativa que visa evitar falhas e problemas antes que eles ocorram. Em vez de lidar com reparos urgentes e dispendiosos, a manutenção preventiva realiza inspeções, limpezas, lubrificações e outras ações regulares para garantir que os equipamentos estejam em perfeito estado de funcionamento.

Essa estratégia garante a confiabilidade e a longevidade dos equipamentos, reduzindo custos de reparo e interrupções na produção.

Introdução à Manutenção Preventiva

A manutenção preventiva é um conjunto de ações planejadas e sistemáticas que visam evitar falhas e garantir o bom funcionamento de equipamentos e sistemas. É uma prática essencial para aumentar a vida útil dos ativos, reduzir custos operacionais e garantir a segurança no ambiente de trabalho.

Importância da Manutenção Preventiva

A manutenção preventiva é fundamental para a longevidade e o bom funcionamento dos equipamentos, pois permite a detecção e a correção de problemas antes que eles se tornem sérios e causem falhas inesperadas. Ao realizar inspeções regulares, lubrificação, limpeza e troca de peças desgastadas, é possível evitar paradas de produção, reduzir custos com reparos e garantir a segurança dos operadores.

Benefícios da Manutenção Preventiva

A implementação de um plano de manutenção preventiva traz diversos benefícios, incluindo:

- Redução de custos:A manutenção preventiva evita falhas inesperadas e reparos dispendiosos, reduzindo os custos de reparo e reposição de peças. Além disso, a otimização do uso dos equipamentos contribui para a redução do consumo de energia e outros recursos.

- Aumento da produtividade:Ao garantir o bom funcionamento dos equipamentos, a manutenção preventiva reduz o tempo de inatividade, aumentando a produtividade e a eficiência do processo produtivo.

- Segurança:A manutenção preventiva garante que os equipamentos estejam em condições seguras de operação, reduzindo o risco de acidentes e garantindo a saúde e a segurança dos trabalhadores.

- Aumento da vida útil dos equipamentos:A manutenção preventiva prolonga a vida útil dos equipamentos, reduzindo a necessidade de substituições prematuras e os custos associados à aquisição de novos equipamentos.

Comparação entre Manutenção Preventiva e Corretiva

A manutenção preventiva difere da manutenção corretiva, que consiste em reparar os equipamentos apenas quando eles falham. A tabela a seguir compara as duas abordagens:

| Característica | Manutenção Preventiva | Manutenção Corretiva |

|---|---|---|

| Objetivo | Prevenir falhas e garantir o bom funcionamento dos equipamentos | Reparar os equipamentos após a ocorrência de falhas |

| Planejamento | Planejar e realizar manutenções de forma regular e programada | Realizar manutenções apenas quando necessário, em resposta a uma falha |

| Custo | Custos menores a longo prazo, pois evita falhas inesperadas e reparos dispendiosos | Custos maiores a longo prazo, devido aos reparos dispendiosos e à perda de produção |

| Produtividade | Maior produtividade, pois reduz o tempo de inatividade | Menor produtividade, devido ao tempo de inatividade para reparos |

| Segurança | Maior segurança, pois garante que os equipamentos estejam em condições seguras de operação | Menor segurança, pois os equipamentos podem falhar inesperadamente, aumentando o risco de acidentes |

“A manutenção preventiva é um investimento que garante o bom funcionamento dos equipamentos e a segurança no ambiente de trabalho.”

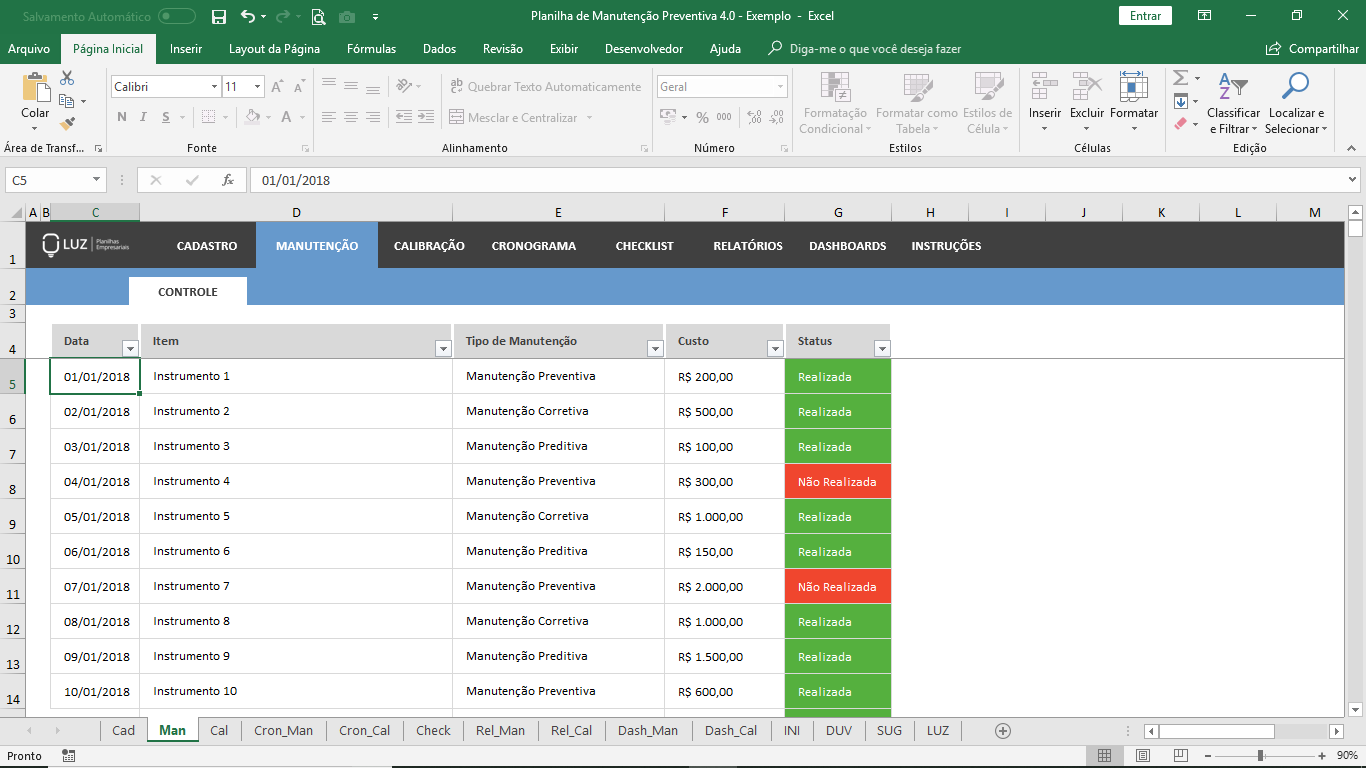

Estrutura de uma Planilha de Manutenção Preventiva

A estrutura de uma planilha de manutenção preventiva é crucial para garantir o acompanhamento eficaz das atividades de manutenção e a otimização do tempo de vida útil dos equipamentos. Uma planilha bem organizada permite a visualização clara das informações relevantes, facilitando a tomada de decisões e a gestão eficiente dos recursos.

Estrutura da Planilha

A estrutura da planilha de manutenção preventiva deve conter informações essenciais para o controle e acompanhamento das atividades. A tabela a seguir apresenta as colunas mais importantes:

| Equipamento | Descrição | Tipo de Manutenção | Frequência | Data da Última Manutenção | Próxima Manutenção | Observações |

|---|---|---|---|---|---|---|

Exemplo de Planilha de Manutenção Preventiva

Para exemplificar a utilização da planilha, imagine um equipamento específico, como um compressor de ar. A tabela a seguir demonstra como a planilha pode ser utilizada para registrar as manutenções preventivas:

| Equipamento | Descrição | Tipo de Manutenção | Frequência | Data da Última Manutenção | Próxima Manutenção | Observações |

|---|---|---|---|---|---|---|

| Compressor de Ar | Modelo XYZ, 10 HP | Troca de Filtro de Ar | Mensal | 2023-10-26 | 2023-11-26 | Filtro original, marca ABC |

| Compressor de Ar | Modelo XYZ, 10 HP | Lubrificação do Motor | Trimestral | 2023-10-01 | 2024-01-01 | Utilizar óleo recomendado pelo fabricante |

| Compressor de Ar | Modelo XYZ, 10 HP | Verificação do Nível de Óleo | Semanal | 2023-10-27 | 2023-11-03 |

Registro das Manutenções Realizadas

Após a realização de cada manutenção preventiva, é fundamental registrar as informações relevantes na planilha. As informações a serem registradas incluem:

- Data da Manutenção:

- Descrição da Manutenção:

- Responsável pela Manutenção:

- Peças Substituídas (se houver):

- Observações:

A planilha de manutenção preventiva deve ser atualizada periodicamente, garantindo a precisão das informações e o acompanhamento das atividades de manutenção.

Tipos de Manutenção Preventiva: Exemplo De Planilha De Manutenção Preventiva

A manutenção preventiva engloba uma variedade de práticas, cada uma com o objetivo de preservar o bom funcionamento dos equipamentos e evitar falhas prematuras. As diferentes categorias de manutenção preventiva são aplicadas de acordo com as necessidades específicas de cada equipamento e ambiente operacional.

Lubrificação

A lubrificação é um processo fundamental para reduzir o atrito entre as peças móveis de um equipamento, diminuindo o desgaste e o calor gerado durante o funcionamento.

- Importância:A lubrificação adequada garante a fluidez dos movimentos, reduzindo o desgaste e prolongando a vida útil do equipamento. A falta de lubrificação pode levar ao gripamento de peças, falhas prematuras e custos de reparo elevados.

- Aplicação:A lubrificação é aplicada em diversos tipos de equipamentos, como motores, engrenagens, rolamentos e outras peças móveis. A escolha do lubrificante ideal depende do tipo de equipamento, das condições de trabalho (temperatura, carga, velocidade) e do material das peças.

- Procedimentos:A lubrificação deve ser realizada de acordo com as recomendações do fabricante, incluindo a frequência, o tipo de lubrificante e a quantidade a ser aplicada. O procedimento geralmente envolve a limpeza da área a ser lubrificada, a aplicação do lubrificante e a verificação da lubrificação após o uso.

Limpeza

A limpeza regular dos equipamentos é essencial para garantir seu bom funcionamento e evitar problemas de desempenho.

- Importância:A limpeza remove sujeira, poeira, resíduos e outros contaminantes que podem prejudicar o funcionamento do equipamento. A acumulação de sujeira pode obstruir filtros, reduzir a eficiência do sistema de refrigeração e causar corrosão nas peças.

- Aplicação:A limpeza é aplicada em diversos tipos de equipamentos, incluindo motores, bombas, sistemas de ventilação, filtros e outros componentes. A frequência da limpeza varia de acordo com o ambiente de trabalho e o tipo de equipamento.

- Procedimentos:A limpeza deve ser realizada com produtos específicos para cada tipo de equipamento, evitando o uso de produtos abrasivos que podem danificar as peças. O procedimento geralmente envolve a desconexão do equipamento da fonte de energia, a remoção das peças que podem ser limpas separadamente, a aplicação de um produto de limpeza e a secagem completa do equipamento.

Inspeção

A inspeção periódica permite a identificação de problemas e falhas potenciais antes que causem danos maiores ao equipamento.

- Importância:A inspeção permite a detecção precoce de falhas, como desgaste de peças, rachaduras, corrosão e folgas. A detecção precoce permite a realização de reparos preventivos, evitando falhas inesperadas e interrupções no processo produtivo.

- Aplicação:A inspeção é aplicada em diversos tipos de equipamentos, incluindo motores, bombas, sistemas de refrigeração, tubulações, conexões e outros componentes. A frequência da inspeção varia de acordo com o tipo de equipamento, as condições de trabalho e o histórico de manutenção.

- Procedimentos:A inspeção pode ser visual, utilizando ferramentas como lupas e espelhos, ou utilizar instrumentos de medição, como paquímetros, micrômetros e medidores de espessura. O procedimento geralmente envolve a verificação da integridade física do equipamento, a medição de dimensões, a verificação de folgas, a análise de vibrações e a verificação do funcionamento do equipamento.

Troca de Peças

A troca de peças desgastadas ou com defeitos é essencial para garantir o bom funcionamento do equipamento e evitar falhas prematuras.

- Importância:A troca de peças desgastadas ou com defeitos garante o bom funcionamento do equipamento, evita falhas inesperadas e prolonga a vida útil do equipamento. A utilização de peças de baixa qualidade ou a manutenção de peças desgastadas pode levar a falhas prematuras e custos de reparo elevados.

- Aplicação:A troca de peças é aplicada em diversos tipos de equipamentos, incluindo motores, bombas, sistemas de refrigeração, rolamentos, correias, filtros e outros componentes. A frequência da troca de peças varia de acordo com o tipo de equipamento, as condições de trabalho e o histórico de manutenção.

- Procedimentos:A troca de peças deve ser realizada com peças originais ou de alta qualidade, certificando-se da compatibilidade com o equipamento. O procedimento geralmente envolve a desmontagem do equipamento, a remoção da peça defeituosa, a instalação da nova peça, a montagem do equipamento e a realização de testes para verificar o funcionamento do equipamento.

Calibração

A calibração garante a precisão e a confiabilidade dos instrumentos de medição utilizados na operação e manutenção dos equipamentos.

- Importância:A calibração garante a precisão das medições realizadas, evitando erros de operação e falhas no processo produtivo. Instrumentos de medição descalibrados podem levar a resultados imprecisos, erros de diagnóstico e decisões equivocadas durante a manutenção.

- Aplicação:A calibração é aplicada em diversos tipos de instrumentos de medição, como manômetros, termômetros, medidores de fluxo, medidores de nível e outros instrumentos utilizados na operação e manutenção dos equipamentos. A frequência da calibração varia de acordo com o tipo de instrumento, as condições de trabalho e o histórico de calibração.

- Procedimentos:A calibração é realizada por profissionais qualificados, utilizando padrões de referência certificados. O procedimento geralmente envolve a comparação do instrumento a ser calibrado com o padrão de referência, a identificação de desvios, a realização de ajustes no instrumento e a emissão de um certificado de calibração.

A implementação de uma planilha de manutenção preventiva é uma estratégia eficaz para garantir a saúde e o desempenho de seus equipamentos. Ao seguir os passos descritos neste guia, você poderá criar um plano abrangente que aborda todos os aspectos da manutenção preventiva, desde a identificação dos equipamentos até o registro das ações realizadas.

Com a organização e a disciplina de um plano de manutenção preventiva, você poderá maximizar a vida útil de seus equipamentos, reduzir custos e garantir um ambiente de trabalho mais seguro e produtivo.